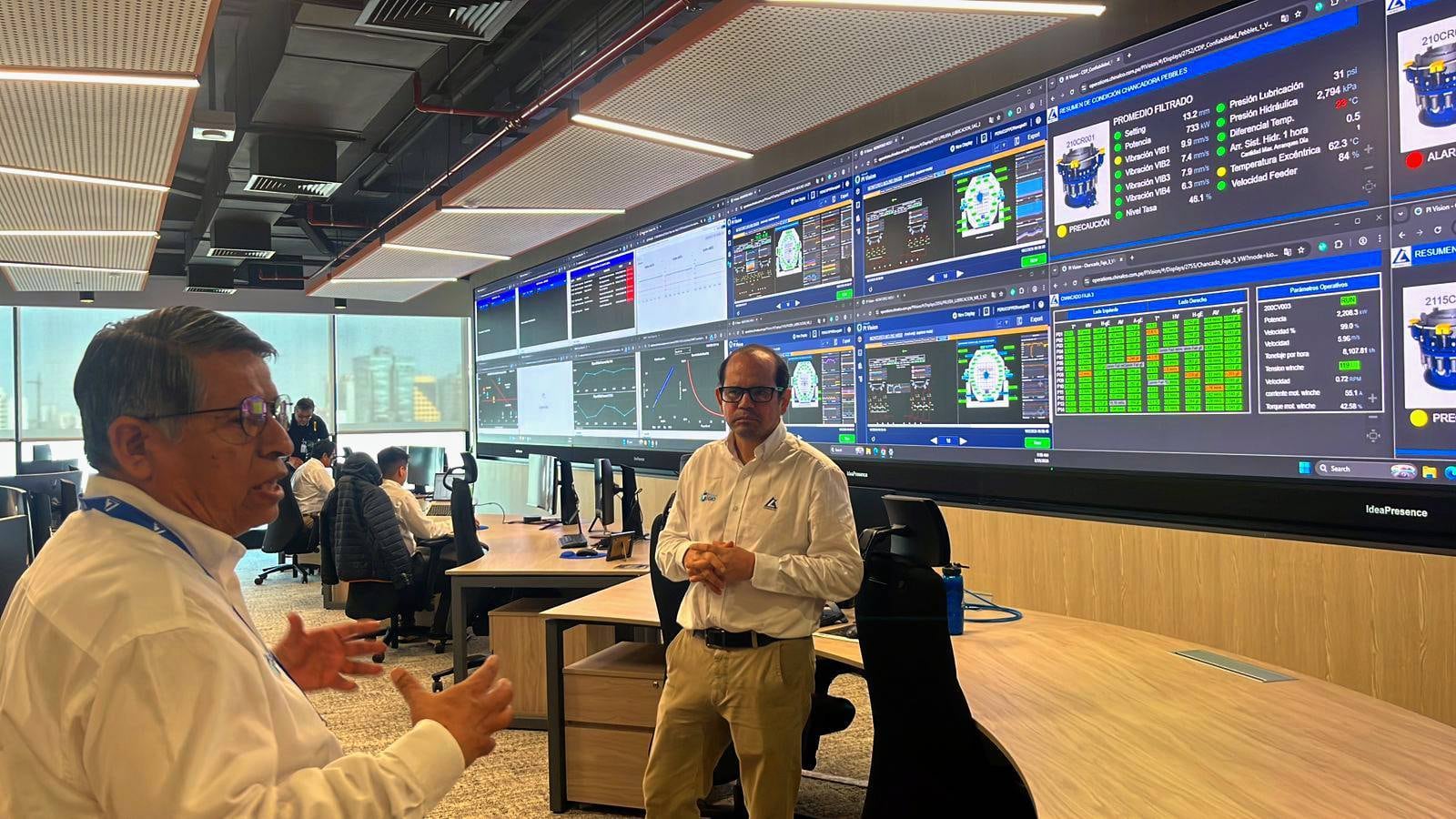

¿Se imagina gestionar a cientos de kilómetros de distancia una operación minera?. Minera Chinalco Perú da inicio a esta inicitiva. Así, la empresa de capitales chinos activó en Lima un centro digital desde el cual controla en tiempo real extracción, transporte y procesamiento del mineral, en un esquema que traslada decisiones estratégicas fuera del yacimiento ubicado en Junín y redefine la operación minera tradicional. ¿Cuál es el siguiente paso de la minera?

Desde la sala ubicada en San Isidro, la compañía controla etapas clave —extracción, transporte, procesamiento y despacho— mediante sistemas integrados, automatización, analítica avanzada e inteligencia artificial, con el objetivo de optimizar la producción y mejorar la continuidad operativa en una de las principales operaciones cupríferas del país.

“A nivel mundial estamos en el top y en Latinoamérica no se ha desarrollado algo similar”, afirmó Álvaro Barrenechea Chávez, gerente de Asuntos Corporativos de Minera Chinalco Perú. “[GIO] incluye la gestión y la integración de todos los procesos de la mina”.

El proyecto forma parte del Programa de Inversiones de Minera Chinalco, que contempla una desembolso inicial de US$ 400 millones, orientado a optimizar procesos productivos y sostener la competitividad.

Asimismo, y según datos presentados por la compañía, el beneficio total estimado del proyecto asciende a aproximadamente US$ 800 millones. En los primeros 45 días de operación ya se habría generado un beneficio cercano a US$ 8.5 millones, mientras que para este año 2026 se proyecta un impacto económico alrededor de los US$ 200 millones.

CAMBIO EN EL MODELO

Más allá de la tecnología, la empresa subraya que el GIO implica un rediseño del modelo de gestión. El vicepresidente de Recursos Humanos y TICA de Minera Chinalco Perú, Javier Alfonso Santa María Gómez, explicó que la compañía implementó cambios organizativos en la operación como paso previo a la integración del centro.

Entre ellos, las gerencias operativas absorbieron las áreas de mantenimiento, de modo que los responsables en mina ahora supervisan tanto la operación como el cuidado de los equipos. Con estos ajustes buscan facilitar el traslado progresivo de áreas de planificación hacia Lima sin afectar la continuidad productiva.

“La idea es, a través de este centro, integrar áreas que antes trabajaban como ‘silos’ para ser más eficientes y productivos”, explicó el rol de GIO.

En esa línea, Santa María añadió que la compañía estableció una estructura organizacional redárquica —es decir, basada en la coordinación transversal entre áreas más que en jerarquías tradicionales— en la que un Director de Producción tiene a su cargo tanto la operación minera como la sala GIO, lo que permite que estas áreas se integren de manera transversal para generar valor en la operación.

Bajo este esquema, las decisiones adoptadas desde el centro estarían teniendo impacto directo en toda la cadena de valor —desde la extracción hasta el producto final— y no solo en unidades específicas, elevando la productividad sin necesidad de ampliar la capacidad instalada.

TRASLADO PROGRESIVO DE PERSONAL Y RECONVERSIÓN LABORAL

Ahora bien, el funcionamiento del GIO implica a su vez un cambio en la organización del trabajo. Santa María confirmó que hasta 100 trabajadores vinculados a la operación podrían ser trasladados a Lima durante el 2026.

El proceso se realiza por fases o grupos. La primera ya fue ejecutada y requirió aproximadamente tres meses de capacitación por cohorte, orientada a reconvertir perfiles operativos hacia funciones tecnológicas y de coordinación.

El siguiente grupo en trasladarse será el área de planificación integrada, luego de cambios organizacionales en la mina que concentraron funciones de mantenimiento bajo las gerencias operativas como paso previo a la integración total.

“Hemos reconvertido los perfiles: las personas que nosotros vemos trabajando en la sala antes lo hacían en la mina y han tenido que adquirir nuevas habilidades tecnológicas y también”, señaló. “No hay un plan de reducir gente, sino más bien, con la misma gente, reconvertirla para que pueda generar mayor valor a la persona”.

El ejecutivo detalló que la mayoría del personal actual en GIO reside en Lima, aunque también se han trasladado trabajadores de provincias, para quienes la empresa ha dispuesto alojamiento en un hotel cercano a las oficinas y bonificaciones para cubrir costos de vida.

LEA TAMBIÉN: Inversión minera supera expectativas, pero producción pierde brillo: ¿qué espera Perú para 2026?

MINERÍA AUTOMATIZADA DE CHINALCO SUMARÁ ROBÓTICA EN LOS PRÓXIMOS AÑOS

La idea de operar la mina desde un centro remoto se remonta a más de una década. En 2015 se implementó una primera sala que permitía monitorear en tiempo real lo que ocurría en la operación, aunque aún no contaba con capacidad de gestión directa.

Su utilidad quedó evidenciada durante eventos climáticos extremos asociados al Fenómeno del Niño, cuando el cierre de la Carretera Central, la vía férrea y otros accesos impidió el traslado de personal. En ese contexto, la operación pudo gestionarse desde Lima durante aproximadamente 15 días continuos sin interrupciones, experiencia que impulsó el desarrollo del modelo actual.

La compañía sostiene que este esquema podría marcar una tendencia en la industria, especialmente entre operaciones que buscan elevar eficiencia sin ampliar su capacidad instalada. Sin embargo, reconoce que el sistema seguirá evolucionando. De acuerdo con Barrenechea y Coronado, ya se evalúan nuevas etapas con mayor automatización y robótica en un horizonte de tres a cinco años.

Aunque la empresa no prevé convertirse en el mayor productor nacional de cobre debido a limitaciones de capacidad instalada, su objetivo es maximizar la producción con los recursos existentes mediante eficiencia operativa y gestión integrada.

INTELIGENCIA ARTIFICIAL, AUTOMATIZACIÓN Y EQUIPOS REMOTOS

Por último, el centro opera en paralelo con la incorporación progresiva de maquinaria autónoma y teleoperada y con el uso intensivo de inteligencia artificial (IA) y analítica avanzada para integrar operaciones y anticipar problemas. Desde la Minera Chinalco señalaron que estas tecnologías se utilizan para mejorar la eficiencia y los indicadores de gestión.

Precisaron además que una perforadora autónoma completó con éxito su fase piloto y que se evalúa implementar kits de autonomía en otras cinco unidades durante este año, sujeto a la aprobación de la casa matriz.

A su vez, un tractor teleoperado inició pruebas en febrero y permanecerá en fase piloto aproximadamente seis meses; de resultar exitoso, su implementación en el resto de equipos requerirá nuevas aprobaciones presupuestales y podría extenderse hasta 2027.